이 원고는 일본 《電氣評論》誌에서 번역 전재한 것입니다.장기 부식 방지 플라즈마 와이어 공법 신코환경솔루션과 코베제강소가 고효율 축열장치 개발규슈(九州)전력주식회사 종합연구소 환경화학그룹_이마이즈미 유키오(今泉幸男) 그룹장 종합연구소 환경화학그룹_스에요시 미츠히로(末吉充 )주간 연구원종합연구소 환경화학그룹_사쿠라다 토시오( 田敏生) 연구원종합연구소 환경화학그룹_마츠나가 다카히로(松永貴寬) 연구원머리말개발된 장기 부식 방지 기술인 플라즈마 와이어 공법은 부식 가속 시험인 복합 사이클 시험에서 높은 부식방지 성능이 확인되었다. 실험 결과 수치로 계산을 해보면 용융 아연 도금(해안지역에서 25년의 내구성을 지님)보다 100년 이상의 부식 방지 효과가 기대된다. 그러나 실제 구조물에 적용할 때에는 구조면, 시공면 등에 대한 평가가 필요하므로 검증을 실시했다.플라즈마 와이어 공법의 특징현재까지 부식 방지 용사 분야에서는 알루미늄과 아연·알루미늄 합금을 이용한 가스 용사, 아크 용사가 주류였는데, 필자들은 플라즈마 용사를 이용한 부식 방지 방법의 개발에 몰두하여 독자적인 용선식 플라즈마 용사를 개발하였다. 이 부식 방지 공법은 용사 재료로 알루미늄·5% 마그네슘 합금을 사용하여 장기 부식 방지가 가능하고 비용 절감, 시공자유도가 높다. 아래에 본 공법의 특징을 설명한다. (1) (2)① 부식 방지 효과는 용융 아연 도금의 몇 배 이상이다(복합 사이클 시험에 따른다).② 바탕 처리는 플라즈마 처리는 물론이고 전동 공구 등에 의한 ISO St-3과 대등하게 시공 가능하다.③ 라이프 사이클 비용을 절감할 수 있다.④ 유기용제를 사용하지 않으므로 친환경적이다.플라즈마 와이어 공법에 의한 시공철동 구조물 등에의 폭넓은 적용을 염두에 두고 실제 시공 시에 유념해야 할 사항에 대해 아래와 같이 검증했다.시공 시의 피용사 부재료의 온도부재료가 고온상황에서 시공해야 하는 용융 아연 도금 등 표면 처리는 부재료에 변형이 발생한다. 플라즈마 와이어 공법에 있어서도 고온의 플라즈마를 이용해야 한다.<그림 1>에 용사 시공 시 부재료의 표면 온도 측정 상황을 표시한다. 평판(平板) 및 강관(鋼管)에 플라즈마 와이어 용사를 시공할 때 표면의 온도를 측정했다.측정 결과에서 최고 130℃ 정도까지 온도가 상승한 것을 확인할 수 있다. 이 결과는 도금을 실시할 때 강재(鋼材)가 420℃ 정도(아연의 융점)의 열을 쪼이는 것에 비교해보면 훨씬 낮은 온도이므로 플라즈마 와이어 용사 열에 의한 피용사 부재료의 변형은 발생하지 않는다고 생각된다.

시공환경용사 시공 시에 피막으로 부착되지 않은 합금이 분진 상태로 작업장에 떠다니는데, 이 부유 분진이 분진폭발을 일으킬 위험이 있다.배기 장치를 이용하지 않은 실내에서 연속해서 용사하고 로우볼륨샘플러(15ℓ/min)로 공기 중의 부유 분진량을 측정했다. <그림 2>에 측정된 부유 분진량과 시간의 관계를 표시했다. 측정 결과에서 부유 분진량은 0.12g/m3 정도로 나타났는데, 알루미늄·마그네슘 합금의 분진 폭발 한계 농도 20~30g/m3 (3)와 비교해보면 훨씬 낮은 (1/100 이하) 농도다. 그러므로 통상의 시공 공사에 있어서는 분진 폭발의 위험성은 문제되지 않는다는 것을 확인했다.산성·알칼리성 환경에서의 적용 범위플랜트 설비 등에 사용할 때는 산성과 알칼리성 환경이 있을 것이다. 플라즈마 와이어 공법에 이용되는 알루미늄·마그네슘 합금은 알루미늄이 양성원소이기 때문에 적용 환경에 있어서는 현저한 용출이 염려된다.위와 같은 이유로 용사 피막과 타 금속 표면처리를 실시한 시험 조각을 용액에 담근 상태로, 버블링(Bubbling, 졸졸 흐르는) 환경에서의 피막 후 중량의 감소량으로 적용 범위를 검토했다. <그림 3>에 시험결과를 나타낸다.시험 결과는 일반적으로 PH2 이하의 강산성 환경에서는 침식도가 증대하는 것으로 나타났다. 플라즈마 와이어 공법 용사 피막은 PH3~10의 범위라면 적용 가능할 것이다.피막의 경도(硬度)해안지역 등에서는 날리는 모래로 인해 표면처리 피막이 마모되고 부식으로 진행되는 것이 문제였다. 그 때문에 내마모성 비교의 기준으로 피막 경도를 측정하고 비교를 실시했다.측정 결과에서 플라즈마 와이어 공법 용사 피막 경도는 여러 가지 표면처리와 비교해서 높은 수치를 나타내어 마모에 대해서도 높은 내구성을 지니고 있다고 추측된다<그림 4>.용접에 의한 영향철동 구조물의 접합 방법으로서 용접이 있다. 도장을 시공한 강판을 용접할 경우 접속 부위와 표면에 도막의 손상과 박리가 일어날 것이다. 플라즈마 와이어 공법 용사 피막에 있어서도 이와 같은 손상의 유무에 대해서 검증을 실시했다.용사 시공한 강판에 3층 우육(隅肉) 용접을 하고 표면의 피막 열화(劣化) 유무를 관찰했다. <그림 5>에 시험 상황을 나타낸다.시료로 9㎜, 19㎜의 동판을 사용, 용접 후 육안 확인 및 단면 관찰(SEM, EPMA)을 했다<그림 6> <그림 7>. 시공환경용사 시공 시에 피막으로 부착되지 않은 합금이 분진 상태로 작업장에 떠다니는데, 이 부유 분진이 분진폭발을 일으킬 위험이 있다.배기 장치를 이용하지 않은 실내에서 연속해서 용사하고 로우볼륨샘플러(15ℓ/min)로 공기 중의 부유 분진량을 측정했다. <그림 2>에 측정된 부유 분진량과 시간의 관계를 표시했다. 측정 결과에서 부유 분진량은 0.12g/m3 정도로 나타났는데, 알루미늄·마그네슘 합금의 분진 폭발 한계 농도 20~30g/m3 (3)와 비교해보면 훨씬 낮은 (1/100 이하) 농도다. 그러므로 통상의 시공 공사에 있어서는 분진 폭발의 위험성은 문제되지 않는다는 것을 확인했다.산성·알칼리성 환경에서의 적용 범위플랜트 설비 등에 사용할 때는 산성과 알칼리성 환경이 있을 것이다. 플라즈마 와이어 공법에 이용되는 알루미늄·마그네슘 합금은 알루미늄이 양성원소이기 때문에 적용 환경에 있어서는 현저한 용출이 염려된다.위와 같은 이유로 용사 피막과 타 금속 표면처리를 실시한 시험 조각을 용액에 담근 상태로, 버블링(Bubbling, 졸졸 흐르는) 환경에서의 피막 후 중량의 감소량으로 적용 범위를 검토했다. <그림 3>에 시험결과를 나타낸다.시험 결과는 일반적으로 PH2 이하의 강산성 환경에서는 침식도가 증대하는 것으로 나타났다. 플라즈마 와이어 공법 용사 피막은 PH3~10의 범위라면 적용 가능할 것이다.피막의 경도(硬度)해안지역 등에서는 날리는 모래로 인해 표면처리 피막이 마모되고 부식으로 진행되는 것이 문제였다. 그 때문에 내마모성 비교의 기준으로 피막 경도를 측정하고 비교를 실시했다.측정 결과에서 플라즈마 와이어 공법 용사 피막 경도는 여러 가지 표면처리와 비교해서 높은 수치를 나타내어 마모에 대해서도 높은 내구성을 지니고 있다고 추측된다<그림 4>.용접에 의한 영향철동 구조물의 접합 방법으로서 용접이 있다. 도장을 시공한 강판을 용접할 경우 접속 부위와 표면에 도막의 손상과 박리가 일어날 것이다. 플라즈마 와이어 공법 용사 피막에 있어서도 이와 같은 손상의 유무에 대해서 검증을 실시했다.용사 시공한 강판에 3층 우육(隅肉) 용접을 하고 표면의 피막 열화(劣化) 유무를 관찰했다. <그림 5>에 시험 상황을 나타낸다.시료로 9㎜, 19㎜의 동판을 사용, 용접 후 육안 확인 및 단면 관찰(SEM, EPMA)을 했다<그림 6> <그림 7>.

그 결과 3층째 용접 시에 약간의 피막 변색이 보였다. 이 변색 지점의 단면 관찰을 했는데, 박리와 피막 성분의 변화는 보이지 않았다.관찰 결과, 용사 피막은 정상적인 온전한 상태를 유지해 준다고 생각된다.또, 뒤에 대는 판을 사용해 맞댐 용접 <그림 8>을 행하고 뒤에 댄 판의 용접면 표면 안 쪽의 피막 열화를 관찰했다.뒤에 댄 판의 시료로는 3.2㎜, 6㎜의 철강재를 사용했다.3.2㎜ 강판에서는 피막의 손상, 경미한 박리가 보여지는데, 6㎜ 강판에서는 육안, 단면 관찰에서 모두 피막에 이상이 발견되지 않은 온전한 상태를 확인할 수 있었다. <그림 9>에 6㎜ 뒤에 댄 판의 표면 단면 관찰 결과를 나타낸다.미끄러짐 계수용사를 시공한 강판을 교량 등의 첨접판으로 사용할 경우, 일반적으로 표면의 미끄러짐 계수(μ)가 0.4 이상이어야 한다. 확인을 위해 미끄러짐 계수를 측정했다.<그림 10>에 나타낸 형상의 첨접판을 모의 시험 조각을 사용해 미끄러짐 측에 인장하중을 걸어 철강재에 변위가 일어나는 하중을 측정하여 미끄러짐 계수를 산출했다.그 결과, 미끄러짐 계수(μ)는 약 0.65로 통상 구해지는 계수 수치인 0.4 이상을 만족한다.또 시험편의 볼트에 변형 게이지를 설치하고 볼트를 단단히 죈 후, 72시간 경과 후 축력(軸力)의 저감률을 측정했다. 축력의 저하는 10% 이하로 나타나 매우 낮다는 것을 확인할 수 있었다.볼트 접합부의 영향볼트·너트에 의한 접합에서는 일반적인 요구사항 수준으로 미끄러짐 계수의 확인이 이루어졌지만, 볼트 조임에 의한 피막의 손상이 염려된다.용사를 행한 첨접판을 모의 시험편에 임팩트 렌치로 볼트를 단단히 죄고 피막의 손상을 관찰했다<그림 11>. 조인 후의 피막은 마찰에 의해 눈으로도 관찰할 수 있는 흠집이 생기므로 이 부분을 단면 관찰했다<그림 12>.관찰 결과 피막에서 보여지는 손상은 기본 재료까지는 이르지 않았고 약간의 막 두께 감소가 보여졌는데 성분의 변화는 없고 온전한 상태로 잔존한다고 추측되었다.또, 같은 시험에서 볼트와 용사판 사이에 자릿쇠를 끼웠을 경우, 피막에 눈으로 확인할 수 있는 손상은 발생하지 않았다. 그 결과 3층째 용접 시에 약간의 피막 변색이 보였다. 이 변색 지점의 단면 관찰을 했는데, 박리와 피막 성분의 변화는 보이지 않았다.관찰 결과, 용사 피막은 정상적인 온전한 상태를 유지해 준다고 생각된다.또, 뒤에 대는 판을 사용해 맞댐 용접 <그림 8>을 행하고 뒤에 댄 판의 용접면 표면 안 쪽의 피막 열화를 관찰했다.뒤에 댄 판의 시료로는 3.2㎜, 6㎜의 철강재를 사용했다.3.2㎜ 강판에서는 피막의 손상, 경미한 박리가 보여지는데, 6㎜ 강판에서는 육안, 단면 관찰에서 모두 피막에 이상이 발견되지 않은 온전한 상태를 확인할 수 있었다. <그림 9>에 6㎜ 뒤에 댄 판의 표면 단면 관찰 결과를 나타낸다.미끄러짐 계수용사를 시공한 강판을 교량 등의 첨접판으로 사용할 경우, 일반적으로 표면의 미끄러짐 계수(μ)가 0.4 이상이어야 한다. 확인을 위해 미끄러짐 계수를 측정했다.<그림 10>에 나타낸 형상의 첨접판을 모의 시험 조각을 사용해 미끄러짐 측에 인장하중을 걸어 철강재에 변위가 일어나는 하중을 측정하여 미끄러짐 계수를 산출했다.그 결과, 미끄러짐 계수(μ)는 약 0.65로 통상 구해지는 계수 수치인 0.4 이상을 만족한다.또 시험편의 볼트에 변형 게이지를 설치하고 볼트를 단단히 죈 후, 72시간 경과 후 축력(軸力)의 저감률을 측정했다. 축력의 저하는 10% 이하로 나타나 매우 낮다는 것을 확인할 수 있었다.볼트 접합부의 영향볼트·너트에 의한 접합에서는 일반적인 요구사항 수준으로 미끄러짐 계수의 확인이 이루어졌지만, 볼트 조임에 의한 피막의 손상이 염려된다.용사를 행한 첨접판을 모의 시험편에 임팩트 렌치로 볼트를 단단히 죄고 피막의 손상을 관찰했다<그림 11>. 조인 후의 피막은 마찰에 의해 눈으로도 관찰할 수 있는 흠집이 생기므로 이 부분을 단면 관찰했다<그림 12>.관찰 결과 피막에서 보여지는 손상은 기본 재료까지는 이르지 않았고 약간의 막 두께 감소가 보여졌는데 성분의 변화는 없고 온전한 상태로 잔존한다고 추측되었다.또, 같은 시험에서 볼트와 용사판 사이에 자릿쇠를 끼웠을 경우, 피막에 눈으로 확인할 수 있는 손상은 발생하지 않았다.

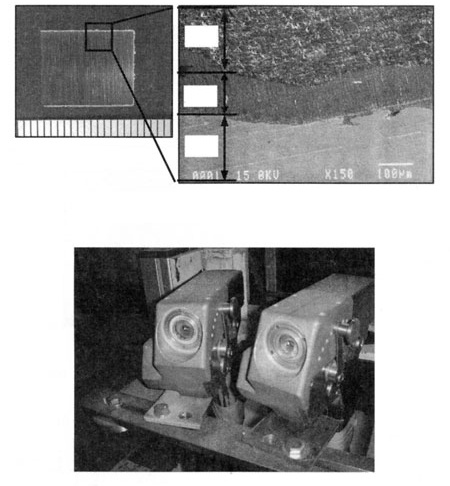

시공의 자동화용사 시공은 현재 거의 수동으로 하고 있어 처리 면적이 한정되어 있다. 또, 대면적의 구조물에서는 균일하게 용사 피막을 시공하는 것이 과제가 되어 있기 때문에 대면적용 용사 자동장치를 제작하고 성능을 확인했다.<그림 13>에 표시한 것처럼 자동기에는 용사 건(gun)을 2대 설치해 시공능력 향상을 꾀했다. 이것으로 1대의 경우와 비교해 시공 능력을 2배 정도 향상시키는 것이 가능했다.평면의 강판에 시공한 결과, 평균 막 두께 150㎛의 경우 시공 능력은 10m2/H로 수동 시의 몇 배 처리능력이다. 또한 균일하고 얼룩 없는 피막 형성이 가능해졌다<그림 14>.정리본고에서는 일반적 구조물에 플라즈마 와이어 공법을 시공할 때 유념해야 할 사항에 대해 소개했다.검증 결과, 지금까지 사용되어 온 도장이나 용사 공법과 비교해 손색이 없으며 실제 구조물에의 적용에 있어서도 전혀 문제가 없다는 것이 확인되었다.본 공법은 현재까지 당사 설비를 중심으로 20건 이상의 실제 시공 실적이 있으며, 최장 물건(보수시공)으로는 1년 이상 경과했는데, 시공 불량에 의한 초기 문제점 등도 발생하지 않고 순조롭게 구조물의 부식을 방지하고 있다.앞으로 더욱 더 기술개발에 몰두해 내구성과 시공성 비용면에서 더욱 매력적인 기술이 되도록 연구에 힘쓸 것이다. 시공의 자동화용사 시공은 현재 거의 수동으로 하고 있어 처리 면적이 한정되어 있다. 또, 대면적의 구조물에서는 균일하게 용사 피막을 시공하는 것이 과제가 되어 있기 때문에 대면적용 용사 자동장치를 제작하고 성능을 확인했다.<그림 13>에 표시한 것처럼 자동기에는 용사 건(gun)을 2대 설치해 시공능력 향상을 꾀했다. 이것으로 1대의 경우와 비교해 시공 능력을 2배 정도 향상시키는 것이 가능했다.평면의 강판에 시공한 결과, 평균 막 두께 150㎛의 경우 시공 능력은 10m2/H로 수동 시의 몇 배 처리능력이다. 또한 균일하고 얼룩 없는 피막 형성이 가능해졌다<그림 14>.정리본고에서는 일반적 구조물에 플라즈마 와이어 공법을 시공할 때 유념해야 할 사항에 대해 소개했다.검증 결과, 지금까지 사용되어 온 도장이나 용사 공법과 비교해 손색이 없으며 실제 구조물에의 적용에 있어서도 전혀 문제가 없다는 것이 확인되었다.본 공법은 현재까지 당사 설비를 중심으로 20건 이상의 실제 시공 실적이 있으며, 최장 물건(보수시공)으로는 1년 이상 경과했는데, 시공 불량에 의한 초기 문제점 등도 발생하지 않고 순조롭게 구조물의 부식을 방지하고 있다.앞으로 더욱 더 기술개발에 몰두해 내구성과 시공성 비용면에서 더욱 매력적인 기술이 되도록 연구에 힘쓸 것이다.

<Energy News>

http://www.energy.co.kr

|